Alle Produkte auf Lager,

Lieferung innerhalb von 48 Stunden

Lieferung innerhalb von 48 Stunden

Von 8.00 bis 5.00 Uhr Montag bis Freitag

Unsere Kategorien

LKW-Ladeflächenfarbe : Art und Eigenschaften

LKW-Ladeflächenfarbe : Art und Eigenschaften

Es gibt verschiedene Arten von Beschichtungen, die in der Welt der Industrielackierung für Maschinen anwendbar sind, insbesondere für die Beschichtung von LKW-Ladeflächen.

Bei diesen Industrielacken handelt es sich notwendigerweise um extrem widerstandsfähige Lacke, sowohl aufgrund ihrer Dicke als auch aufgrund ihrer Zusammensetzung : Es handelt sich selten um Einkomponentenlacke, sondern um Polyurethane vom Acryl- oder Epoxidtyp. Diese Ladeflächenlackierungen sind sowohl Decklacke, Lacke als auch Grundierungen.

Neben der Tatsache, dass sie den Stößen und all den Misshandlungen, die sie während ihres kurzen Lebens ertragen werden, so gut wie möglich standhalten müssen, haben sie viel mehr als eine dekorative Wirkung, weil ihre Funktion so blass ist die Konservierung von Metall.

LKW-Ladeflächen bestehen aus Stahl und sind wie alle Eisenmetalle empfindlich gegenüber Wasser und Feuchtigkeit.

Diese Beschichtungen für Kipper haben daher eine sehr starke Haftung auf Metall und eine sehr hohe Korrosionsschutzwirkung.

Die Anwendung und Wahl der Farbe für LKW-Ladeflächen

Heute müssen Acryl (in der Automobilindustrie weit verbreitet) und auch Epoxid (in der Industrie weit verbreitet, aber weniger beständig gegen Sonnenlicht) verwendet werden, um Metalloberflächen zu beschichten, die extremen Bedingungen ausgesetzt sind.

Natürlich gibt es keinen klassischen Lack, der tonnenweise Steinschlag, Schutttransport und den täglichen LKW-Einsatz aushält. Allerdings, und überraschenderweise, wenn diese Lacke richtig auf ein gut entfettetes und sauberes Metall aufgetragen werden, kann die Haftkraft sowie die Oberflächenbeständigkeit des Lacks bis zu einem Jahr anhalten.

Das Auftragen dieser Kipperfarbe erfolgt in speziellen LKW-Kabinen und es werden mehrere Schichten aufgetragen, um eine trockene Endschicht zu schaffen, die ausreichend dick und widerstandsfähig ist.

Sie können etwa 25 Mikron für jede Trockenschicht zählen und es wird empfohlen, 100 Mikron zum Lackieren einer LKW-Ladefläche zu erreichen.

Mehr Dicke bedeutet mehr Widerstand ?

Mehr Dicke bedeutet mehr Widerstand ?

Wenn Sie Ihren Lack viele Jahre in Schuss halten wollen und nicht jedes Jahr wegen Beschädigungen durch den Transport von Steinen, Schutt und anderen Materialien den Anstrich für den Korrosionsschutz neu machen müssen, dann sollten mehr Anstriche aufgetragen werden mehr Dicke erreichen ?

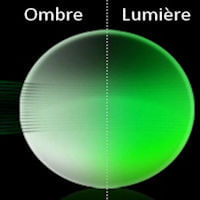

Nun nein, im Gegenteil, denn über 100 Trockenmikrometer werden Risse, Brüche und Spalten gefördert, wenn die Farbe sehr hart und sehr trocken wird : Dies begünstigt die vollständige Ablösung der Farbe. Über das hinaus, was Sie vielleicht denken, wird empfohlen, eine mittlere Schicht aufzutragen, die maximal zwischen 75 und 100 Mikrometer dick ist, um maximale Haltbarkeit zu erzielen.

Zur Personalisierung und zum Schutz der Ladefläche Ihres Pick-ups oder Geländewagens

Reden wir in diesem speziellen Fall nicht über Lastwagen, sondern über Privatfahrzeuge, es gibt eine andere Lösung. Diese Lösung ist natürlich auf eine Flurförderfahrzeug-Ladefläche anwendbar, aber die Kosten wären ziemlich hoch.

Das fragliche Produkt ist anders, es ist ein sehr dickes Epoxidharz mit einer besonderen Textur, das RAPTOR genannt wird. Es ist ein sehr dickes Produkt, das mit einer Blaxon-Pistole aufgetragen wird und es ermöglicht, an den Oberflächen von Pick-ups oder 4x4-Müllcontainern zu hängen und auf Wunsch eine schwarze oder lackierte Schicht von etwa vier bei einer Dicke von 6 mm zu erzeugen !

Die Farbauswahl für die Mulden und die verfügbaren Farbkarten

Natürlich keine Metallic- oder Perlglanzfarbe, um die Innenseite einer Ladefläche zu streichen ! Ein guter alter deckender Farbton, mit einer großen Anzahl von Farben zur Auswahl.

Zum Abtönen dieser Acryl- oder Epoxidbasis gibt es mehrere anerkannte Farbkarten, die auf die Branche spezialisiert sind:

Dies sind die Farbkarten INDUSTRIE, RAL, PANTONE, FEDERAL STANDARD, NCS... Mit dem einfachen Farbcode , ist es einfach, die Formel der zu mischenden Farbe zu finden. Diese Farbkarten finden Sie auf unserer Website in der Kategorie Industrielacke.